-

Inicio

- Productos

- noticias

-

Caso

- La fábrica

-

contáctenos

- Sobre nosotros

Menu

- Inicio

- Productos

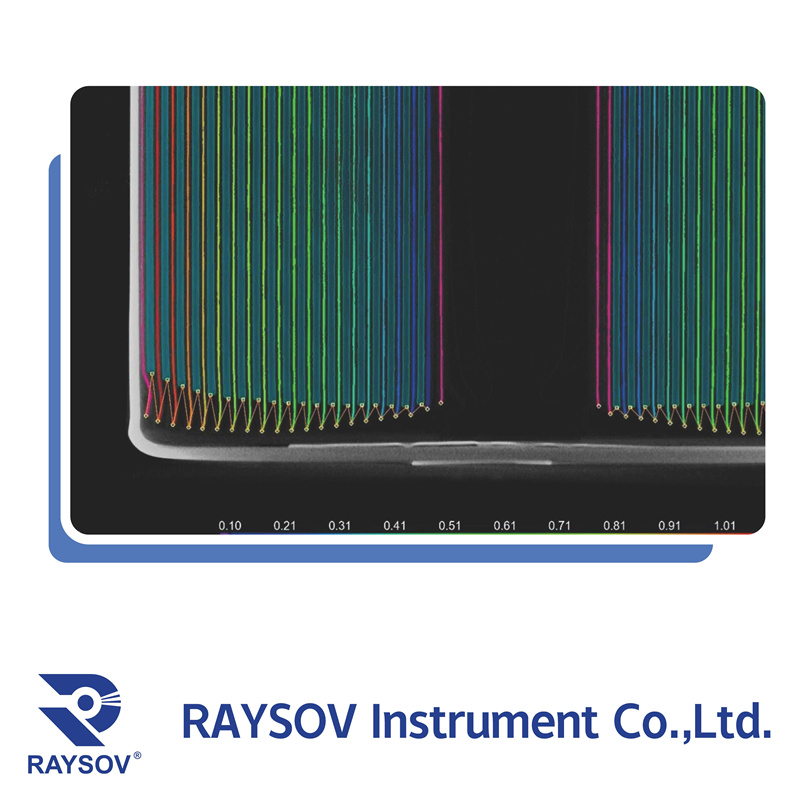

- Sistemas de rayos X 2D DR (radiografía digital)

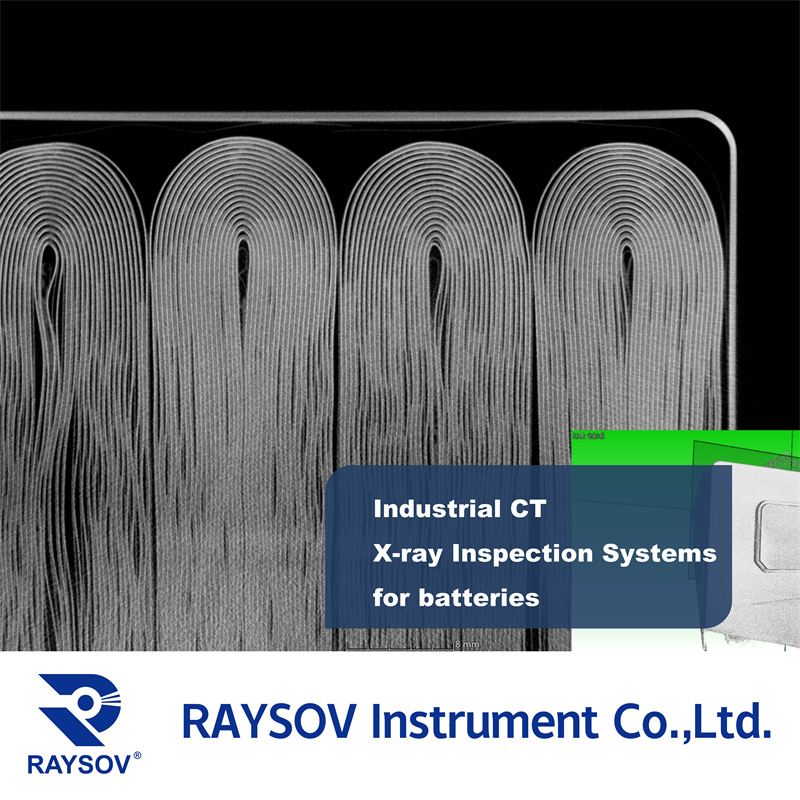

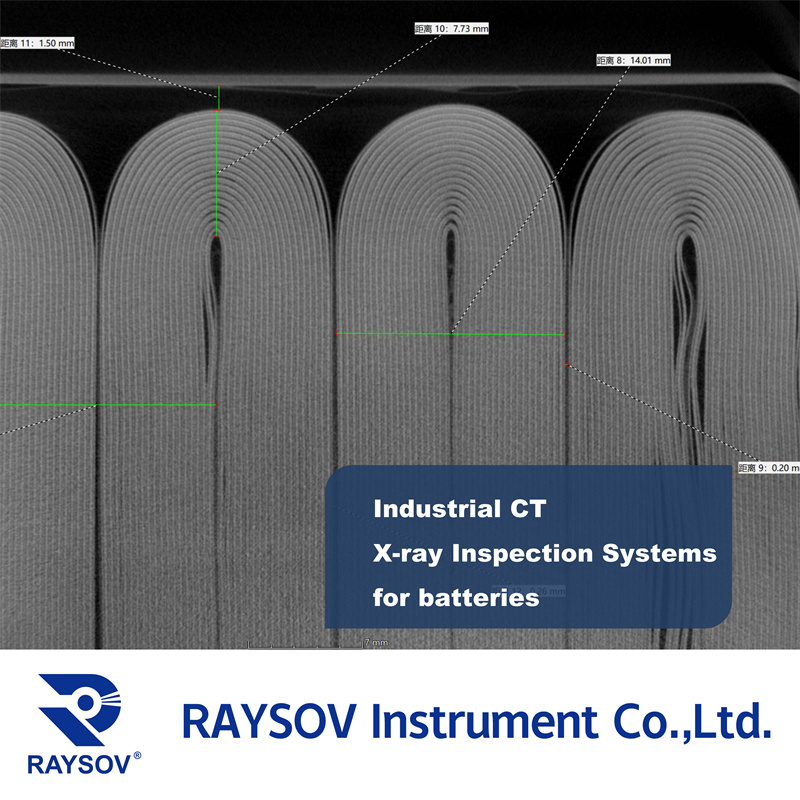

- Soluciones de tomografía computarizada con rayos X

- Máquinas y detectores de rayos X

- Tecnología y servicios de END y NDE

- Sistemas de tomografía computarizada de rayos X 3D (tomografía computarizada)

- Aplicaciones de END con rayos X 2D/3D

- Otras herramientas de prueba

- noticias

- Noticias de productos

- Noticias de la industria

- Caso

- La fábrica

- Bienvenido a la empresa Raysov

- Bienvenido a Raysov Precision

- Capacidades de suministro

- contáctenos

- Sobre nosotros

- Estilo de empresa

- Certificado

- Exhibición

- Preguntas más frecuentes

- Servicio

- Entrega

- Responsabilidad

Search